E-Stes

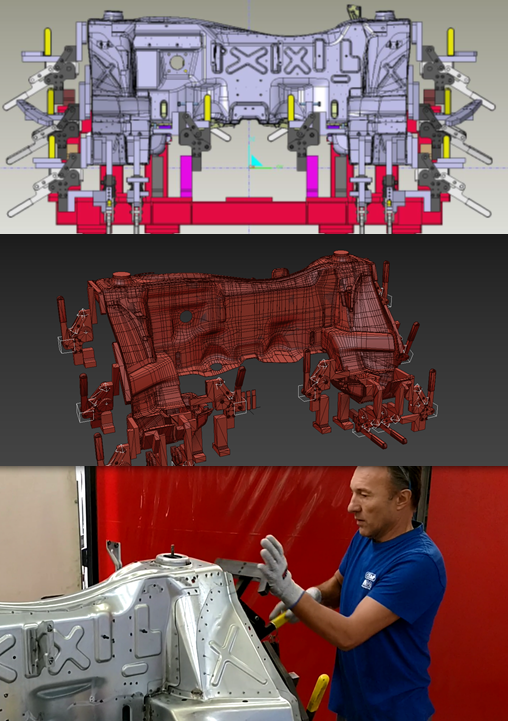

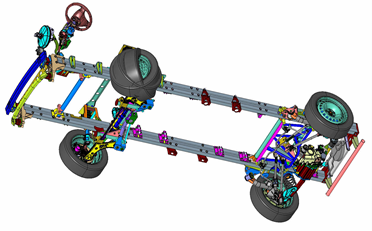

De 2017 à 2020, CECOMP a développé le projet de R&D « e-STES » (Same Type Elements System), visant à la réalisation d’un véhicule prototype dont les équipements et les composants individuels ont été fabriqués selon le principe innovant de la répétabilité des éléments. CECOMP a joué le rôle principal, en coordonnant tous les fournisseurs et partenaires.

Le projet a permis de poursuivre les objectifs suivants:

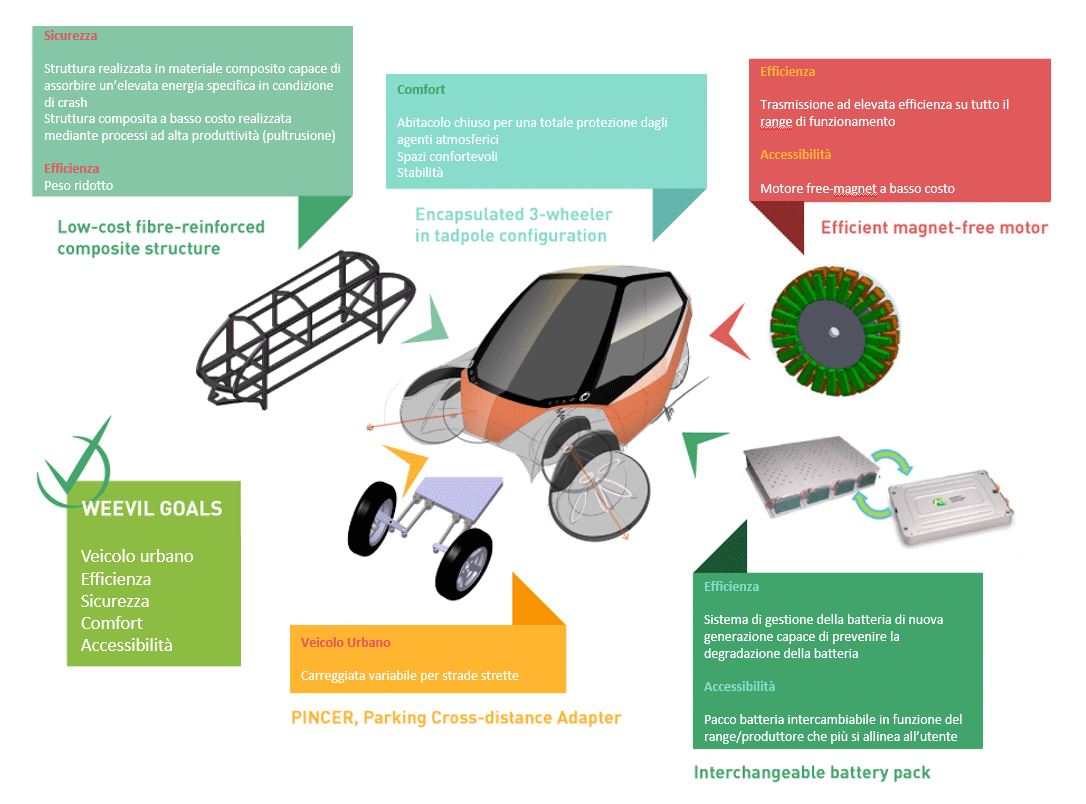

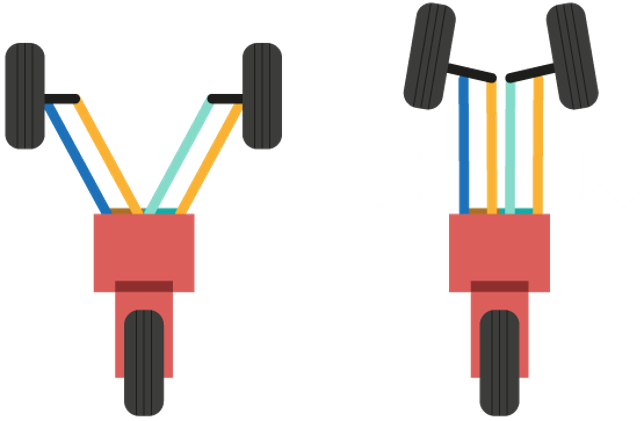

- La définition d’une stratégie de produit pour réaliser un véhicule électrique avec un nombre réduit de composants, car ils sont appliqués de manière spéculaire sur des côtés opposés et ont la même géométrie.

- Une activité de recherche pour identifier comment réaliser les symétries des pièces des différents sous-ensembles (châssis, carrosserie, finition pour intérieur/extérieur).

Étant donné qu’il s’agissait d’un véhicule au stade de prototype et pas encore au stade de la production en série, les ingénieurs de CECOMP ont eu recours à l’outillage (comme les modèles de battage et les modèles de lay-up) et non aux matrices de moulage, car il a été estimé que la conception d’un moule et l’utilisation associée de ressources, de machines et de matériaux pour le fabriquer auraient représenté un gaspillage de production. En fait, le modèle de véhicule e-STES représente un show car, c’est-à-dire une solution stylistique robuste et innovante, qui n’est pas encore destinée à la production en série selon des délais et des méthodes stricts.

Pour cette raison, la direction opérationnelle a estimé que la même quantité d’heures de processus, de ressources et de matériel pouvait être investie dans une activité expérimentale qui augmenterait le savoir-faire de l’entreprise.

Au terme de la phase de projet, le développement de ce prototype a abouti aux résultats suivants:

- La réduction du nombre de composants différents car ils sont répétables, en vue d’une future industrialisation.

- La simplification des différentes phases de conception, de production, d’assemblage, de logistique.

En général, ce projet a eu un fort impact sur la réduction des délais de mise sur le marché, des coûts de production et l’amélioration conséquente de l’impact sur l’environnement.

POR FEDER 2014-20 – Axe I. Objectif spécifique I.1b.1 .

Action I.1b.1 Appel « IR2 » Industrialisation des résultats de la recherche.