E-Stes

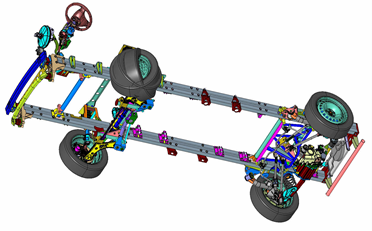

Von 2017 bis 2020 entwickelte CECOMP das Forschungs- und Entwicklungsprojekt „e-STES“ (Same Type Elements System), das auf die Realisierung eines Fahrzeugprototyps abzielte, bei dem die Ausrüstung und die einzelnen Komponenten nach dem innovativen Prinzip der Wiederholbarkeit der Elemente hergestellt wurden. CECOMP spielte die Hauptrolle und koordinierte alle Lieferanten und Partner.

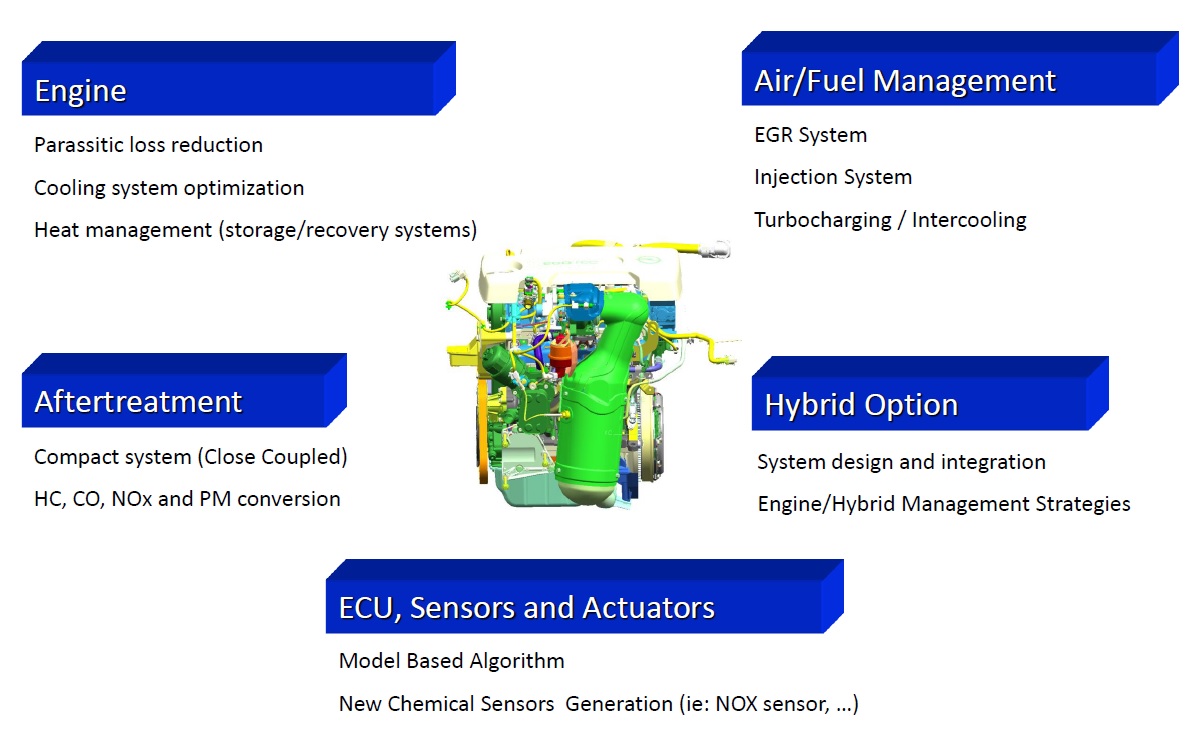

Mit dem Projekt konnten die folgenden Ziele verfolgt werden:

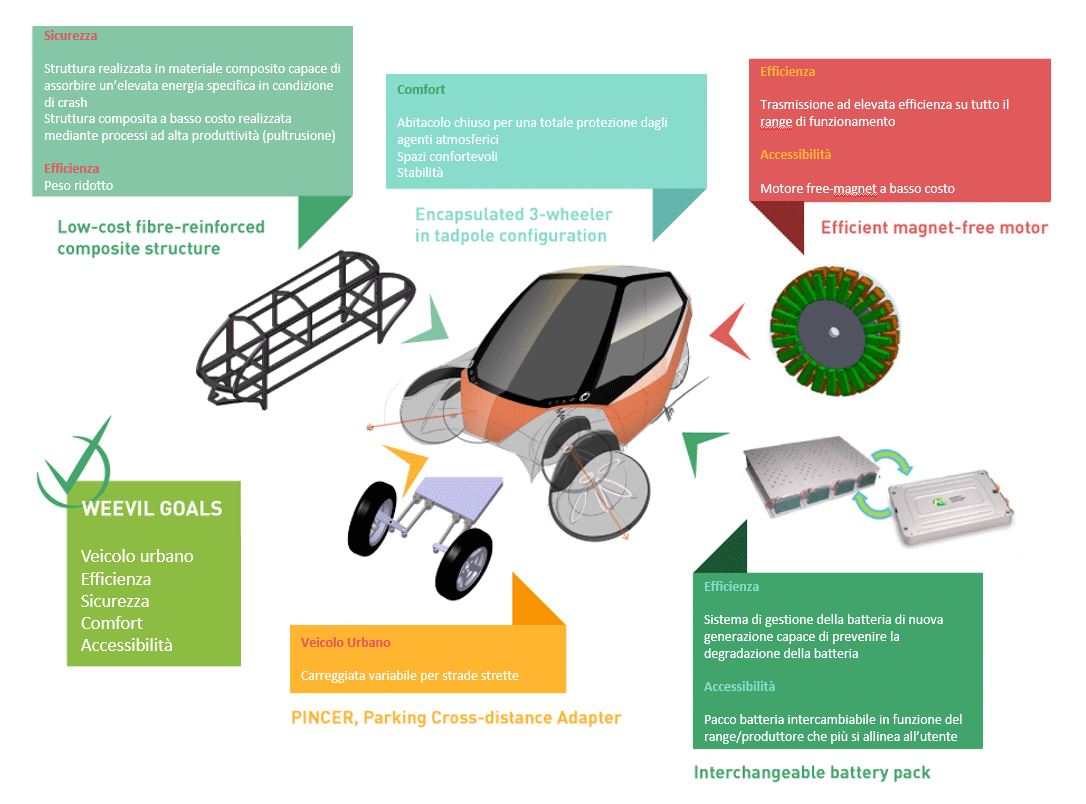

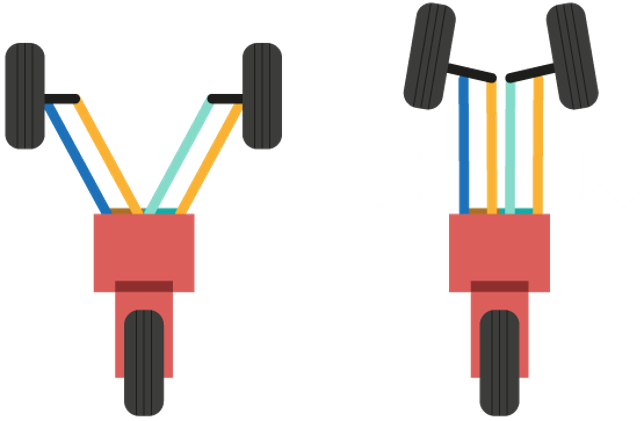

- Die Definition einer Produktstrategie zur Realisierung eines Elektrofahrzeugs mit einer reduzierten Anzahl an Bauteilen, da diese spiegelbildlich auf gegenüberliegenden Seiten angebracht werden und die gleiche Geometrie aufweisen.

- Eine Forschungsarbeit, um festzustellen, wie die Symmetrien der Teile der verschiedenen Unterbaugruppen (Fahrgestell, Karosserie, Innen- und Außenverkleidung) am effektivsten realisiert werden können.

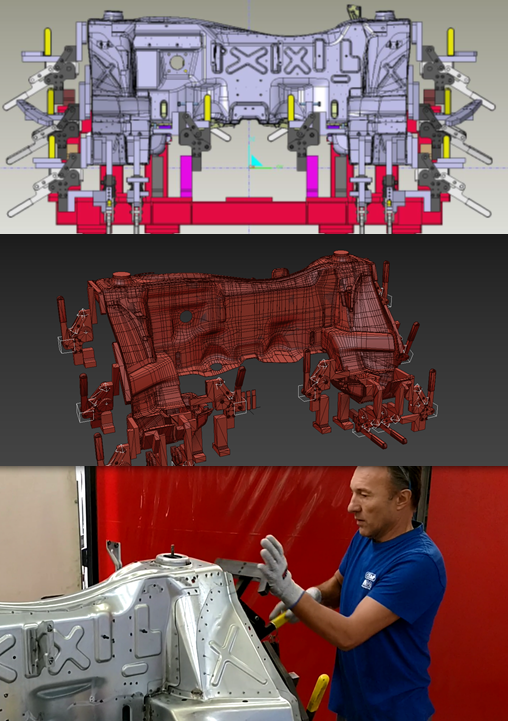

Da es sich um ein Fahrzeug in der Prototypenphase und noch nicht in der Herstellungsphase handelte, haben die CECOMP-Ingenieure auf Werkzeuge (z. B. Schlag- und Legemodelle) und nicht auf Gussformen verwendet, da es festgestellt wurde, dass der Entwurf und die Herstellung einer Gussform sowie der entsprechende Einsatz an Ressourcen, Maschinen und Material eine unnötige Produktionsverschwendung bedeutet hätte. Daher bleibt das e-STES-Fahrzeugmodell ein Ausstellungsfahrzeug, d.h. eine robuste und innovative Designlösung, die noch nicht für die Serienproduktion nach strengen Zeit- und Verfahrensvorgaben bestimmt ist.

Aus diesem Grund kam die Betriebsleitung zu dem Schluss, dass der gleiche Aufwand an Arbeitsstunden, Ressourcen und Material in eine experimentelle Tätigkeit investiert werden könnte, um das Know-how des Unternehmens zu erweitern.

Am Ende der Projektphase führte die Entwicklung dieses Prototyps zu den folgenden Ergebnissen:

- Die Verringerung der Anzahl der verschiedenen Komponenten, da sie wiederholbar sind, im Hinblick auf eine zukünftige Industrialisierung.

- Die Vereinfachung der verschiedenen Phasen von Entwurf, Produktion, Montage und Logistik.

Im Allgemeinen hatte dieses Projekt starke Auswirkungen auf die Verkürzung der Markteinführungszeit, auf die Produktionskosten, und auf die daraus resultierende Verbesserung der Umweltverträglichkeit.

POR FESR 2014-20 – Achse I. Spezifisches Ziel I.1b.1 .

Aktion I.1b.1 Ausschreibung „IR2“ Industrialisierung von Forschungsergebnissen